COVAP y Adiquímica presentan en este caso de estudio las estrategias desarrolladas en los generadores de vapor de COVAP para la optimización en la dosificación de los productos de tratamiento consiguiendo una reducción considerable en el uso de recursos de la instalación; agua y combustible.

El contexto actual de escalada en los precios de los combustibles hace necesaria, en un entorno industrial, la implementación de técnicas de control y optimización de procesos a fin de reducir los costes operativos.

El tratamiento del agua en los sistemas de generación de vapor industrial es un factor de importancia crucial en su funcionamiento y rendimiento. El diseño del tratamiento, con los productos más adecuados según la calidad del agua de aporte al sistema (make-up), y la operación a las dosis óptimas de los mismos permiten mantener la instalación a las condiciones nominales de intercambio de calor y minimizar su desgaste por efecto de la química del agua.

Situación inicial en el sistema

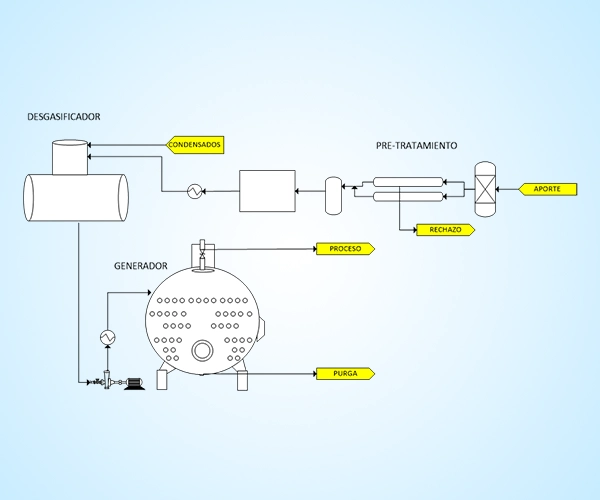

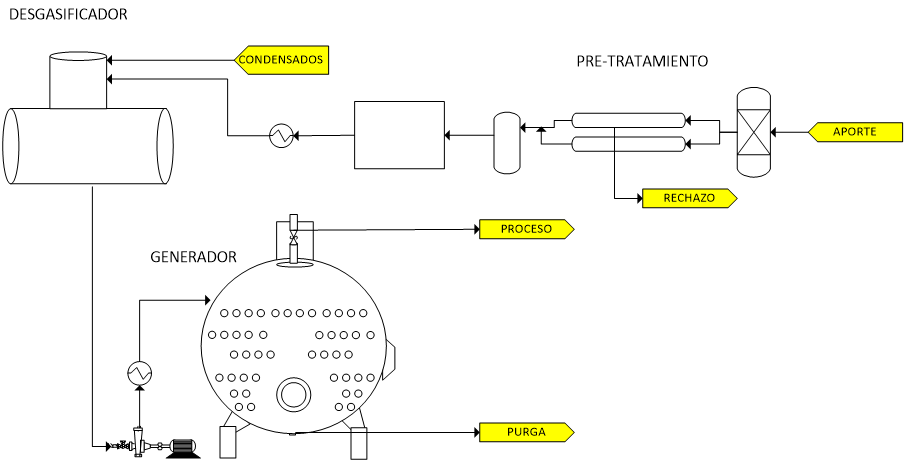

El sistema detallado en este caso de estudio se encuentra en la planta de productos lácteos del grupo COVAP en Pozoblanco, Córdoba. El esquema básico de funcionamiento de la planta se detalla en la figura 1.

Figura 1.- Diagrama de proceso de generación de vapor.

La implementación del programa de tratamiento diseñado específicamente para la instalación se basa en la inyección de los productos de tratamiento. La inyección se realiza mediante bombas dosificadoras electromagnéticas que operan a velocidad de adición constante que se corrige periódicamente de forma manual en función de los valores analíticos de los distintos principios activos detectados en el agua de alimentación y de los propios generadores.

Para un sistema funcionando en régimen constante, este tipo de operativa puede resultar adecuada, no obstante, en sistemas con producciones de vapor oscilantes debidas a las necesidades de proceso, puede resultar difícil operar a las dosis nominales de cada uno de los productos químicos de tratamiento.

En un sistema en el entorno productivo del sector lácteo, en el que existen restricciones y directrices muy claras acerca del tipo de productos de tratamiento a utilizar (descartando determinados agentes volátiles y otro tipo de compuestos filmantes), un exceso en la dosificación de dichos productos de tratamiento puede llevar a incrementos considerables en la salinidad del agua de alimentación a los generadores, entre otros factores.

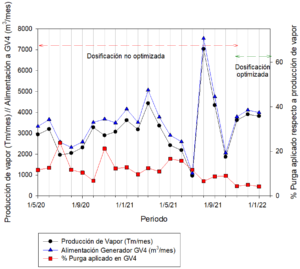

A las condiciones iniciales de operación e implementación del tratamiento químico en el sistema, las pérdidas estimadas de combustible debido a las purgas aplicadas en el generador GV4 eran de 59600 kwh/mes.

Propuesta de implementación de tratamiento y control

Con el objetivo de estabilizar el funcionamiento de los generadores, y minimizar el consumo de recursos, es decir, agua de reposición, combustible y productos químicos de tratamiento, se propone un nuevo esquema de dosificación de los productos de tratamiento Resultados obtenidos

En base a la media de purgas (6.32% respecto la producción de vapor) en el periodo de implementación del nuevo esquema de control (agosto ’21 a enero ’22), se estiman unas pérdidas equivalentes de combustible de 38100 kwh/mes, un 35% inferior a las pérdidas según el anterior esquema de dosificación. Esto demuestra que un control efectivo en la dosificación de los productos químicos acondicionantes no sólo permite mantener un tratamiento consistente en el tiempo sino también permite reducir los costes operativos en la instalación, aumentando la competitividad del centro.

Figura 4.- Producción de vapor, alimentación y régimen de purgas aplicados en GV4; enero ’20 a enero de 2022.

Conclusiones

Las pérdidas equivalentes de combustible son un buen indicador de la eficiencia de un proceso de generación de vapor. Las técnicas basadas en el reaprovechamiento del calor residual de los gases de combustión a la salida del generador a través de economizadores y pre-calentadores proporcionan el grueso del ahorro energético. Ahora bien, la optimización en la implementación del tratamiento del agua en un sistema condicionado al uso de determinados productos químicos, contribuye también a la reducción de la huella de carbono del proceso.

La optimización del control en la dosificación de los productos de tratamiento basado en su efecto sobre el agua de alimentación, las consignas en la concentración de sólidos disueltos en el agua del generador y los niveles para un tratamiento consistente, han permitido disminuir en un 35% las pérdidas equivalentes de combustible debidas a purgas aplicadas.

Gracias a iniciativas como la descrita, COVAP cumple con su compromiso con el medioambiente reduciendo el uso de recursos tales como agua y combustible para sus procesos productivos.